廢鋼是電弧爐冶煉的最主要原料。廢鋼資源不足是影響電弧爐煉鋼發(fā)展的主要原因之一。廢鋼來源一般有三個方面,即鋼鐵企業(yè)在生產(chǎn)過程中的自產(chǎn)廢鋼、工礦企業(yè)在生產(chǎn)過程中的加工廢鋼、社會(生產(chǎn)、生活、國防等)廢棄鋼鐵材料(包括拆舊廢鋼如:報廢汽車、艦船、鋼結(jié)構(gòu)橋梁與建筑鋼等)。由于技術(shù)的進(jìn)步,前兩個原因產(chǎn)生的廢鋼量下降,社會廢鋼量不斷增加。由于社會廢鋼重復(fù)使用或含有較多量的Cu、Sn、As、Pb 等不易去除的有害元素,造成一些有害元素在鋼中富集,廢鋼質(zhì)量下降。為了解決廢鋼短缺及質(zhì)量下降的問題,必須開發(fā)廢鋼替代品。目前,主要的廢鋼替代品有:鐵水(生鐵)、直接還原鐵(DRI)、脫碳粒鐵、碳化鐵、復(fù)合金屬料等。

01

鐵水(生鐵)

現(xiàn)代電弧爐廣泛采用碳氧槍、二次燃燒、氧燃燒嘴技術(shù)、爐氣二次燃燒技術(shù)等,吸收融合了轉(zhuǎn)爐強(qiáng)化冶煉技術(shù),特別是供氧強(qiáng)度大大提高,用氧量高達(dá)30Nm3/t 左右,有的甚至超過40Nm3/t,接近轉(zhuǎn)爐用氧量。與之相應(yīng)的是配碳量提高,加鐵水(生鐵)是最有效的配碳方法。當(dāng)鐵水加入量較大時,由于氧化鋼液中的元素(主要是碳),產(chǎn)生大量的化學(xué)熱,冶煉時可有一段時間不供電,即電爐轉(zhuǎn)爐化冶煉,我國甚至出現(xiàn)了全鐵水電爐轉(zhuǎn)爐化冶煉方式。長流程鋼鐵企業(yè)有電弧爐的基本都采用加鐵水工藝,而且部分電弧爐流程鋼廠新建高爐提供鐵水,以解決廢鋼資源短缺及電爐流程生產(chǎn)成本高的問題。新建高爐為電弧爐供給鐵水的方法,從目前及今后的發(fā)展來說不可取。

電弧爐煉鋼加鐵水技術(shù)具有以下優(yōu)點(diǎn):

1)對非平熔池冶煉爐型,可以優(yōu)化供電,提前形成熔池,增加大功率供電時間,縮短冶煉周期;

2)增加物理熱和化學(xué)熱,提高熱效率;

3)可以稀釋鋼液中的有害金屬雜質(zhì)元素含量。

加鐵水量不是越多越好,將鐵水比控制在30%-50%是較為合適。當(dāng)供氧強(qiáng)度較低時,最佳鐵水比約為30%左右;供氧強(qiáng)度大時,鐵水比可達(dá)50%。德國普銳特公司開發(fā)的Quantum 電弧爐,為了獲得足夠好的預(yù)熱效益,提出廢鋼至少應(yīng)當(dāng)使用50%。全鐵水電爐轉(zhuǎn)爐化冶煉方式,已使電弧爐失去了在可持續(xù)發(fā)展方面的優(yōu)越性。

生鐵主要是將鐵水(液態(tài)鐵)鑄造成鑄錠,全球生鐵在電弧爐中的平均使用量為金屬總量的5%-10%。

02 直接還原鐵

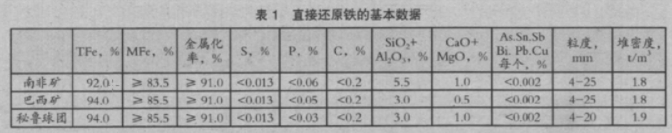

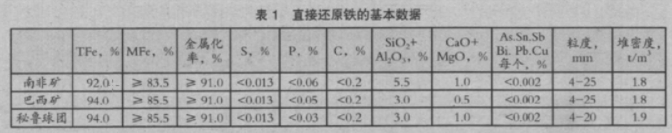

目前,95%的直接還原鐵用于電弧爐生產(chǎn)。直接還原是指鐵礦石和含鐵氧化物,在低于熔化溫度之下,還原成金屬產(chǎn)品的煉鐵過程,一般在豎爐或回轉(zhuǎn)窯中進(jìn)行。根據(jù)產(chǎn)品不同,分為海綿鐵、金屬化球團(tuán)及熱壓塊鐵三類。生產(chǎn)方法有氣基直接還原法和煤基直接還原法。國內(nèi)某電爐廠使用直接還原鐵的數(shù)據(jù)如表1 所示。由表1 的數(shù)據(jù)可以得出電弧爐煉鋼使用直接還原鐵的優(yōu)點(diǎn):

1)化學(xué)成分穩(wěn)定,有害雜質(zhì)少,特別是P、S、N 含量,有利于生產(chǎn)高附加值產(chǎn)品;

2)質(zhì)量穩(wěn)定和低殘余類元素(如銅小于0.002%),可以很好地稀釋廢鋼中有害元素,增加廢鋼供應(yīng)的選擇空間;

3)海綿鐵和熱壓塊鐵可以連續(xù)地裝入爐內(nèi),斷電時間少、熱損失小,有利于節(jié)電,也有利于縮短電爐的冶煉時間,提高產(chǎn)量;

4)有利于造泡沫渣,延長爐內(nèi)耐材和電極使用壽命。

目前在國外DRI在電弧爐中的使用量基本上都超過了50%,甚至有的使用了100%DRI。

03

脫碳粒鐵

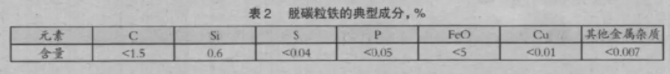

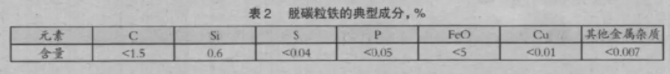

脫碳粒鐵的全稱為脫碳粒化生鐵,是在高爐出鐵時,經(jīng)過高壓水淬火,制取不同粒度的粒化生鐵(3-10mm)。然后將其裝入回轉(zhuǎn)窯,通入一定量的混合氣體,加熱至一定溫度,進(jìn)行生鐵脫碳,得到可供電弧爐煉鋼所用的原料。脫碳粒鐵的成分如表2 所示。

電弧爐使用脫碳粒鐵具有以下優(yōu)點(diǎn):

1)脈石含量較直接還原鐵低1%-3%,可降低電耗約10%;

2)S、P 含量低,雜質(zhì)元素也較直接還原鐵低;

3)粒鐵表面少量的FeO,有利于電弧爐造泡沫渣。

04 碳化鐵

生產(chǎn)碳化鐵的基本原理是將鐵礦石送進(jìn)具有一定溫度、壓力的流化床反應(yīng)器中,通入預(yù)熱的工業(yè)氣體(CO、CO2、CH4、H2、H2O 蒸汽)與其發(fā)生反應(yīng)生成碳化鐵,其反應(yīng)式為:

3Fe2O3+ H2+ CH4= 2Fe3C+9H2O

碳化鐵成分如表3 所示。

由表3 可見,碳化鐵中含碳量高達(dá)6%,可滿足現(xiàn)代電弧爐煉鋼高配碳的要求,并且具有以下優(yōu)點(diǎn):

1)有利于電爐低氮鋼的生產(chǎn),電弧爐噴吹碳化鐵煉鋼時,鋼中的氮含量從0.007%降低到0.003%-0.004%;

2)有利于造泡沫渣,使用碳化鐵作原料時,即使不向熔池噴吹碳粉,也能很好地造泡沫渣;

3)有利于降低脫硫成本。碳化鐵潔凈,硫、磷含量低,一些扁平材生產(chǎn)廠使用部分碳化鐵取代爐料中鐵水,很容易降低噸鋼脫硫成本;

4)有利于節(jié)能。碳化鐵可在電弧爐爐頂加入,無需開啟爐蓋,減少了溫度損失。

05

復(fù)合金屬料

復(fù)合金屬料是俄羅斯研制成功的一種用于替代煉鋼生鐵、球團(tuán)礦、合格爐料坯及廢鋼的新型爐料。它是通過鑄鐵機(jī),利用熔融的鐵水和一定的配加工藝,填加15%-25%的填加料(燒結(jié)礦或球團(tuán)礦),經(jīng)冷卻固結(jié)后而形成的。主要由煉鋼生鐵和內(nèi)封的氧化鐵組成。開發(fā)的復(fù)合金屬料成分如表4 所示。

在電弧爐上應(yīng)用時,較低溫度下(1150-1200℃)即可形成泡沫渣。復(fù)合金屬料塊熔化時,“封存”于其中的填加料鐵氧化物溫度高于1100℃時,即開始與鐵中的雜質(zhì)進(jìn)行化學(xué)反應(yīng),并形成渣相和CO;溫度高于1200℃的情況下(低于廢鋼的熔化溫度),電弧爐內(nèi)就已經(jīng)形成了可流動的起泡液體渣,連續(xù)地釋放出一氧化碳?xì)馀荨嵺`表明:應(yīng)用復(fù)合金屬料,減少了氧氣的消耗量,降低了電耗,縮短了冶煉時間。

綜上所述,電弧爐配加一部分廢鋼替代品,不僅彌補(bǔ)了低殘余元素廢鋼的不足,而且提高了鋼水的純凈度。而電弧爐所用造渣料基本上與轉(zhuǎn)爐類似。